Menu

- Domov

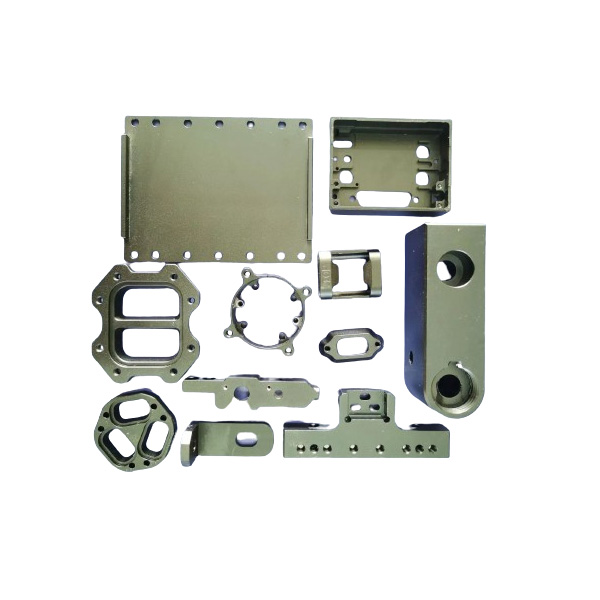

- Izdelek

- Oblikovanje industrije plesni

- Hitro prototipiranje

- Izdelava kalupov

- Brizganje plastike

- Storitev na enem mestu

- Novice

- NOVICE IZ PANOGE

- NOVICE PODJETJA

- Case

- Factory Tour

- Prototipno brizganje

- Tovarna s certifikatom ISO 9001

- Strog pregled kakovosti

- Različni stroji za brizganje

- Visokokakovostno orodje

- obvestite nas

- O podjetju

- Slog podjetja

- Certifikat

- VIDEO

- Rešitve za industrijsko avtomatizacijo

Search